污水流量計對鍋爐連續排污流量測量改造

點(diǎn)擊次數:2368 發(fā)布時(shí)間:2020-08-10 06:57:55

摘要:采用LGPW-2型連排流量測量系統對鍋爐連續排污流量測量進(jìn)行改造,此系統替代了原來(lái)的標準孔板節流裝置,并加裝來(lái)流壓力變送器,經(jīng)過(guò)現場(chǎng)調試和一個(gè)階段的使用表明,該連排流量計測量精確、靈敏度高,能夠對機組各種工況下的連排流量進(jìn)行準確測量,效果顯著(zhù),提高了機組的經(jīng)濟運行指標。

電站的給水和補充水都經(jīng)過(guò)化學(xué)處理,品質(zhì)能夠達到一定要求,但仍攜帶少量雜質(zhì) ,進(jìn)入鍋爐逐漸加熱后進(jìn)入高溫高壓大蒸發(fā)量汽包,雜質(zhì)將越積越多,如不及時(shí)排出高雜質(zhì)的爐水,爐水中的雜質(zhì)將通過(guò)汽包內高溫高壓飽和的蒸汽進(jìn)行機械攜帶和溶解性攜帶或選擇性攜帶,大大影響了蒸汽的品質(zhì)。如果從鍋爐產(chǎn)生的蒸汽品質(zhì)較差,攜帶鹽分較多,在流經(jīng)過(guò)熱器時(shí),會(huì )在過(guò)熱器管壁上結垢,使過(guò)熱器超溫甚至燒壞。蒸汽流過(guò)汽輪機使汽輪機通流部分結垢,造成汽輪機出力下降,軸向推力增加,嚴重將影響轉子平衡,甚至造成重大事故。

鍋爐連續排污,就是為了機組在正常運行中保證汽水的品質(zhì),使蒸汽含鹽量不超過(guò)0.1~0.2mg/kg。為了保證汽水品質(zhì),必須把爐水質(zhì)量控制在允許范圍內。所以要連續不斷的從汽包排出雜質(zhì)較高的一部分爐水,使爐水含鹽量不致過(guò)高。但排污水的溫度和壓力都較高,除了引起工質(zhì)損失外,還會(huì )造成可觀(guān)的熱量損失。鍋爐運行過(guò)程中排污量DPW與鍋爐蒸發(fā)量D之比排污率p應控制在1%~2%,在爐水品質(zhì)合格的前提下,應**將連續排污流量調整到*小*佳狀態(tài)。鍋爐汽包的連續排污流量是火力發(fā)電廠(chǎng)一項重要的經(jīng)濟指標,準確測量鍋爐連續排污流量尤顯重要。本文以寶雞寶雞*二發(fā)電有限責任公司4×300MW機組的#1~#4機組連排流量測量系統為研究對象,對系統改造前后的性能進(jìn)行了分析。

一、改造前的測量系統狀況

寶雞*二發(fā)電有限責任公司4×300MW機組的#1~#4機組連排流量測量系統原采用差壓標準孔板節流裝置,配一臺量程為(0~120)kPa的1151差壓變送器進(jìn)行測量。

從鍋爐汽包排出的處于飽和狀態(tài)的爐水經(jīng)過(guò)排污管道、連排電動(dòng)門(mén)和連排調節閥門(mén)等的節流后進(jìn)入排污擴容器,管道內的介質(zhì)是汽水兩相混合物,且流動(dòng)情況復雜。原標準節流孔板只能在被測介質(zhì)是單相的工況下,由變送器測出通過(guò)孔板的水的差壓,然后將差壓信號送到分散控制系統中,由分散控制系統對差壓信號和流量進(jìn)行轉換,*后以瞬時(shí)流量的形式顯示在CRT上供運行人員監視。一旦測量的介質(zhì)中是蒸汽或汽水混合物時(shí),測量值要么無(wú)顯示,要么波動(dòng)大。該套測量裝置便無(wú)法準確測量流量,給運行人員開(kāi)關(guān)排污門(mén)的大小帶來(lái)影響,排污流量不準確,為機組的經(jīng)濟運行帶來(lái)不利的影響。因此2002年9月決定采用LGPW-2型連排流量測量裝置替換原來(lái)的測量系統。

二、現連排流量測量系統工作原理

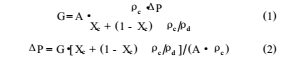

LGPW-2鍋爐連續排污流量測量裝置由節流件(該節流件是異型孔板)、變送器及二次顯示儀表組成。它的工作原理是當被測介質(zhì)通過(guò)節流件異型孔板時(shí),節流件前后產(chǎn)生壓差△P,經(jīng)壓力P差壓變送器將來(lái)流壓力及差壓變換為4-20mA標準電流信號,并將信號送入二次儀表。在二次儀表中,信號經(jīng)單片微處理器處理,按照多相流量測量原理獲得被測介質(zhì)的瞬時(shí)流量和累計流量,分別顯示在二次儀表上,另外還輸出與瞬時(shí)流量相對應的標準電流信號至分散控制系統供CRT顯示用。理論原理為:假設汽液兩相分別流過(guò)孔板,無(wú)相間動(dòng)量交換,無(wú)相變過(guò)程,滿(mǎn)足絕熱條件。由此得到理想化的孔板分離流模型為:

式中G為質(zhì)量流量,A=2·a·F,△P為差壓方根的統計平均值,X為相質(zhì)量流量比份(Xc為蒸汽干度),ρ為密度,腳碼c為相汽,d為液相。

繼續假設:汽液兩相以環(huán)狀流過(guò)孔板,汽相自由流動(dòng)且不含液滴,液相被孔板阻滯、累積,然后以脈沖形式噴放。

孔板相分離模型可得:

式中,△Po為孔板差壓噪聲方根的幅值,θ為孔板相分離系數,主要取決于孔板的孔徑比和汽液兩相的密度比。式(3)顯示了孔板測量汽液兩相流式,差壓噪聲方根幅值的統計平均值正比于液相流量。換言之,干度越小,差壓噪聲越大。

將式(3)的兩邊分別除以式(2)的兩邊,可得:

式(5)、(6)即為利用孔板差壓噪聲測量汽液兩相流雙參數(例如質(zhì)量流量和干度) 的理論模型。根據上述的模型,配單異形孔板的測量?jì)x表,把壓力變送器和差壓變送器的4~20毫安直流信號經(jīng)I/V轉換再經(jīng)A/D變換成數字量,再經(jīng)數字濾波和統計估計可得數學(xué)模型計算所需的參數,并按壓力P由相應子程序計算密度和熱焓,從而算出汽水兩相流的質(zhì)量流量并可遠傳至DCS顯示。同時(shí)對流量進(jìn)行累積運算并顯示。

三、LGPW-2型連排流量計的改造安裝

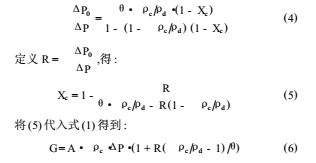

異形孔板安裝在鍋爐30米處連排管段,截去一段加裝U形管段的來(lái)流直管段上,根據安裝要求,測點(diǎn)位置選在距離上游直管段1810mm,距離下游直管段1085mm處。符合“距離上游直管段>10D(D=56mm,管道內徑),距離下游直管段>5D”的要求??装宓娜汗転榇怪毕蛳?,圓缺孔板的弦與管道橫截面水平中心線(xiàn)平行安裝。其改造安裝圖如圖1所示。

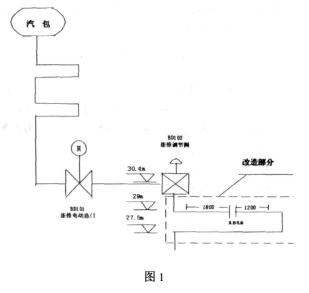

圖1表示該系統的核心部分采是異型孔板,虛線(xiàn)內表示改造部分,異型孔板安裝改造后的U形管段的來(lái)流直管段上。該孔板能夠測量在兩向流工況下的流體差壓。其節流件安裝如圖2所示。

圖2是表示流量件與差壓變送器的連接圖,節流孔板的安裝必須使節流件刀口的方向與介質(zhì)的流向相垂直,而且刀口有刃的一面背對來(lái)流方向,來(lái)流壓力變取壓于正壓側,才能保證測量的準確性。

這種方法是標準的安裝方法,信號的可傳輸測量距離更長(cháng)些,讀數也更精確。信號經(jīng)電纜連接至12.6米電子間內的顯示儀表上。顯示儀表現場(chǎng)接線(xiàn)完畢后,用遙控器對儀表進(jìn)行初始化,設置有關(guān)特性參數,如大氣壓力、排污管道的管徑、管道材料熱膨脹系數、流量濾波系數、弓高等,二次顯示儀表就可工作。當有兩相流排污時(shí),該系統可通過(guò)來(lái)流壓力、孔板差壓、汽包壓力等三個(gè)信號進(jìn)行綜合測量瞬時(shí)流量并送DCS畫(huà)面顯示,同時(shí)二次顯示儀表可顯示累積流量,十分準確。

四、改造后流量系統的特點(diǎn)

1.在測量管段不全是單相介質(zhì)的情況下,大流量和小流量均能測量,且準確度較高。

2.安裝方便,該流量計的安裝比較簡(jiǎn)單,只需要將異形孔板安裝在鍋爐30米預先在連排管段做好的U形水平管段上,按要求將孔板方向按要求調好,然后將三個(gè)信號送到二次儀表上即可,而不像原測量系統先將介質(zhì)由引壓管路引入變送器,再經(jīng)由計算機進(jìn)行開(kāi)方運算,*后顯示出來(lái)。

3.維護和使用方便,儀表安裝完畢后使用遙控器對儀表進(jìn)行初始化,將所需參數輸入儀表,然后將儀表零點(diǎn)和滿(mǎn)度調好,當儀表正常工作后,運行和檢修人員不需要再對儀表進(jìn)行任何操作。

4.測量系統靜態(tài)調試完畢后,為進(jìn)一步檢驗儀表的準確度和靈敏度,進(jìn)行動(dòng)態(tài)調試實(shí)驗,根據實(shí)驗結果閥門(mén)的開(kāi)度與連排流量的瞬時(shí)值成比例關(guān)系,且連排流量的瞬時(shí)值與兩個(gè)調閥開(kāi)度值吻合,符合設計要求。

五、結論

LGPW-2型流量計比原測量系統反應靈敏度高,準確度較高。不再出現雖排污門(mén)有開(kāi)度但無(wú)流量顯示,或工況一變就測量誤差大等現象,有效地保證了機組的連排流量的測量。經(jīng)過(guò)此次改造,證明采用LGPW-2型連排流量測量系統對鍋爐連續排污流量測量進(jìn)行改造是成功的,它能準確的測量工況復雜的連續排污介質(zhì)的瞬時(shí)流量,為運行人員提供可靠的運行參數,為機組的經(jīng)濟運行提供了有利可靠的保證。

下一篇:造紙廠(chǎng)排放檢測化工污水流量計選型的電路設計方案